石油管道作為能源輸送的重要通道,其焊接質量直接影響管道的安全性與使用壽命。傳統人工焊接方式過于依賴人工,勞動強度大,而且在復雜工況下容易出現焊縫偏差、焊接缺陷,難以保障焊接的一致性和精準性。今天跟隨創想智控一起了解激光焊縫跟蹤傳感器在石油管道焊接自動化升級的應用。

激光焊縫跟蹤傳感器原理

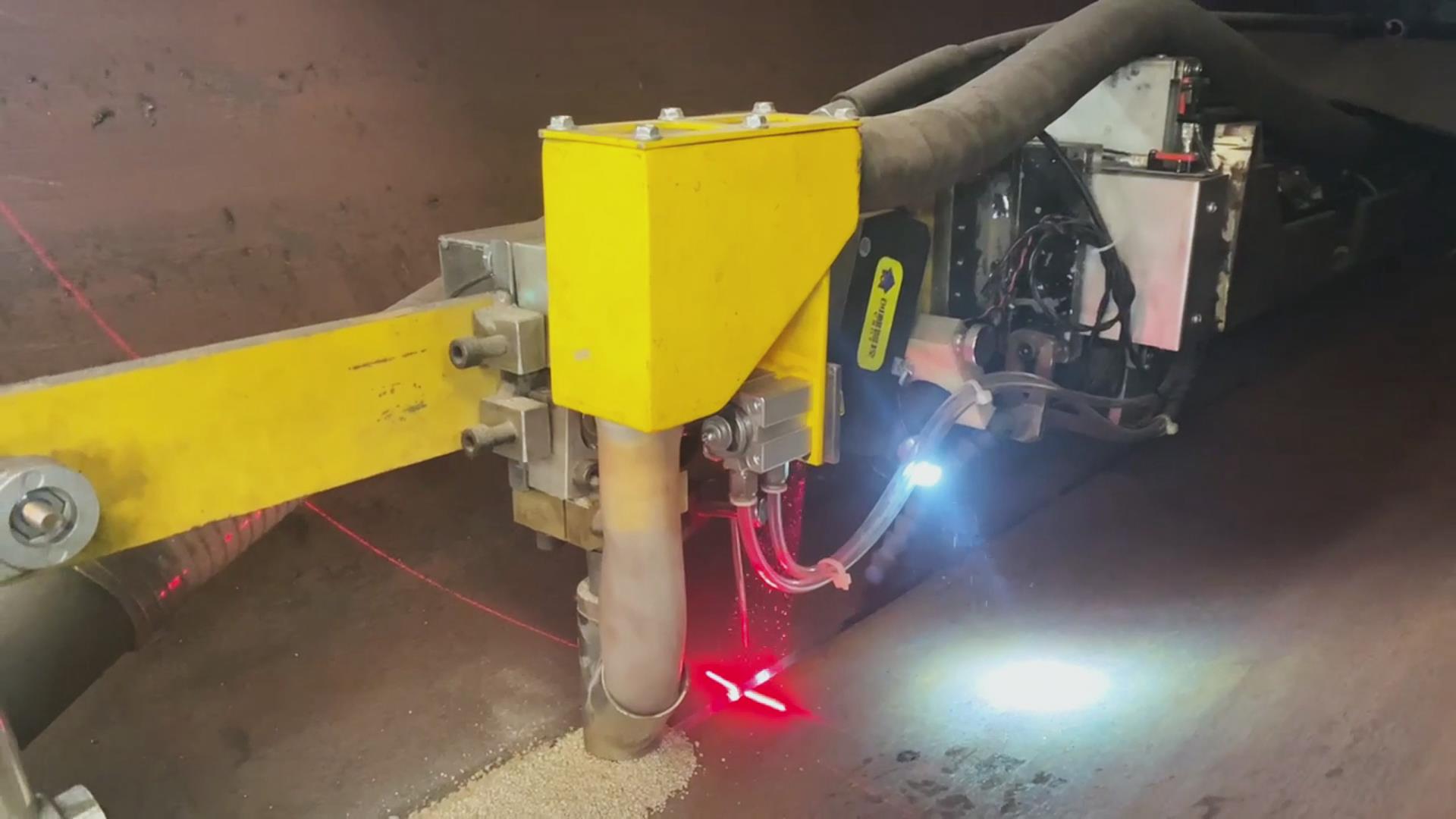

激光焊縫跟蹤傳感器基于激光三角測量原理,利用激光掃描和圖像處理技術,對工件表面焊縫進行實時采集與分析。通過生成焊縫的幾何信息,系統能夠精確識別焊縫位置和偏差,并將數據傳輸至控制單元,動態調整焊槍軌跡,實現焊接路徑的自動修正與跟蹤。激光焊縫跟蹤焊接的解決方案,解決了傳統焊接中依賴預編程路徑的缺陷,同時顯著提升了復雜工況下的自適應能力。

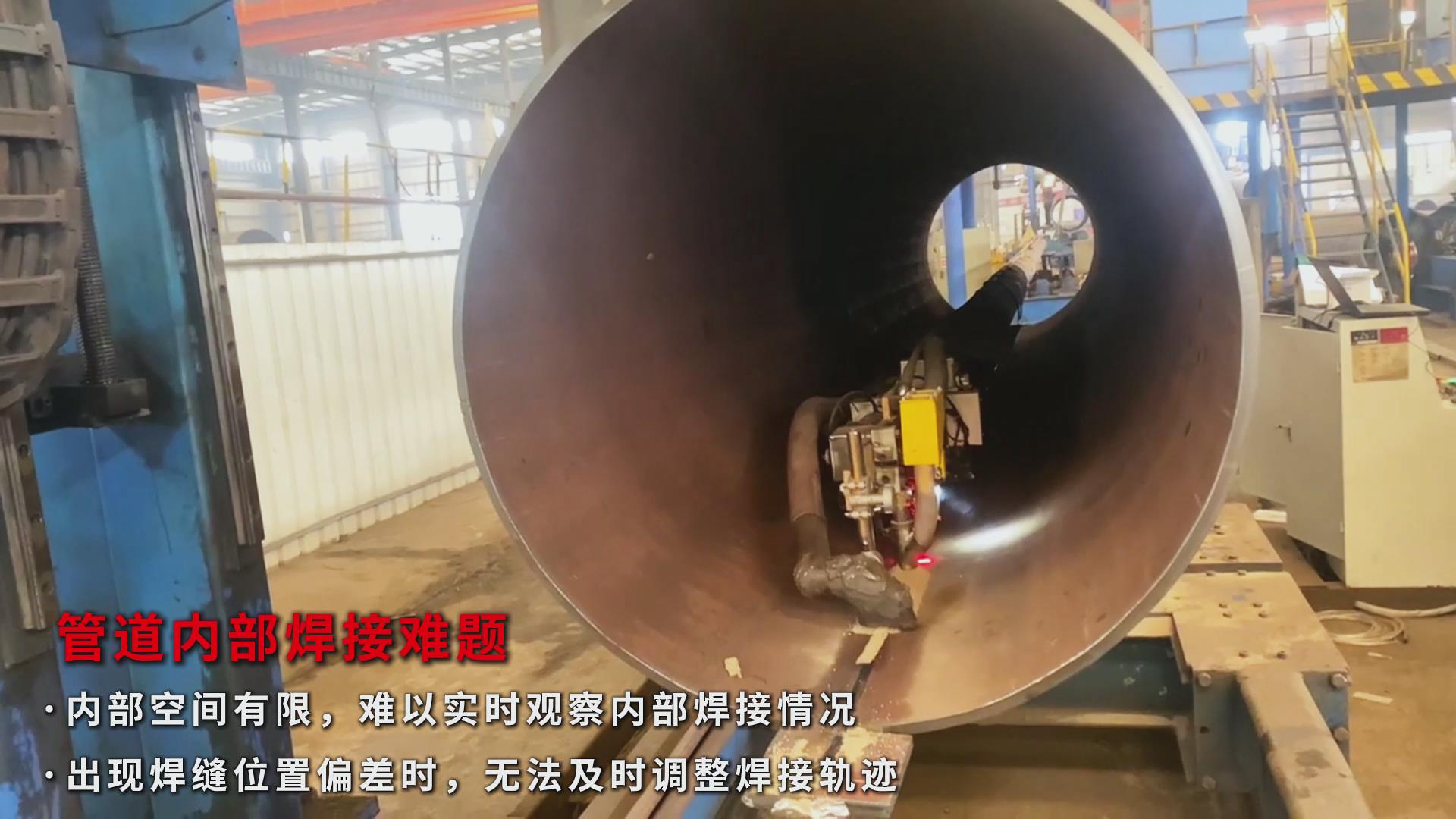

石油管道焊接難題

在石油管道焊接中,經常遇見以下難題:

空間受限:管道內部狹窄,人工焊接操作困難,傳統自動化設備難以靈活適配。

實時觀察困難:焊接過程中強光與飛濺影響,人工難以準確監控;

焊縫偏差問題:工件裝配誤差導致焊縫位置不穩定,引起焊接路徑偏離,需頻繁人工干預;

多樣焊縫類型:橫焊、立焊、仰焊等多位置焊接,對一致性要求極高。

這些問題不僅降低了石油管道焊接效率,也增加了質量隱患和返工成本,無法滿足大規模管道工程的高標準需求。

創想智控解決方案

針對石油管道焊接的復雜性,創想智控推出了用于石油管道焊接專機設備的激光焊縫跟蹤傳感器,可以實現以下幾點:

實時焊縫檢測:快速識別焊縫位置,保障焊接路徑準確;

動態軌跡修正:根據實時數據自動調整焊槍位置,消除偏差;

多工況適配:無論管道內外壁、不同焊接位置,均能穩定運行;

效率與質量雙提升:減少人工干預,實現連續、高效、精準的焊接。

應用案例

在某石油管道建設項目中,傳統人工焊接因空間受限和焊縫偏差導致焊接效率低下。廠家通過多方對比,引入了創想智控激光焊縫跟蹤傳感器,該系統實現了焊縫的實時監測與軌跡自動修正,使單條管道焊接效率大幅度提升,返修率顯著降低。生產經理反饋,整套自動化方案不僅縮短了工期,還大幅提升了管道焊接的穩定性和安全性。

創想智控激光焊縫跟蹤傳感器的應用,顛覆了傳統石油管道焊接依賴人工的作業模式,實現了自動化、高精度與高效率的深度融合,為石油管道焊接提供了可靠解決方案。隨著傳感器技術與人工智能的進一步發展,創想智控將助力制造業邁向更智能、精準的新時代。