過濾器作為分離、凈化工藝中的關鍵設備,焊接精度和一致性對產品質量至關重要,傳統人工焊接或普通自動化焊接設備在面對過濾器罐體這類高反光工件的焊接時,常面臨焊縫跟蹤精度不足、焊接質量不穩定、生產效率低下等問題,無法滿足日益嚴格的需求。創想智控推出激光視覺一體化焊縫跟蹤系統,為解決高反光工件的焊接難題提供了全新的方案,實現了過濾器罐體焊接實時、精準的焊縫跟蹤。

激光焊縫跟蹤系統原理與優勢

創想智控焊縫跟蹤系統通過高精度激光傳感技術、高速圖像處理單元與智能控制算法有機融合,實現對焊接熔池和焊縫的實時監測與智能控制。系統核心原理包括:

激光器與高速相機采集:在工件焊縫區域投射激光線,實時捕捉工件表面輪廓與焊縫位置變化。

圖像處理與跟蹤算法:通過創想智控智能算法識別焊縫中心線,快速計算偏差并生成糾偏指令。

智能控制接口:將計算結果反饋給焊接機器人或者專機PLC,實現焊槍的實時位置調整和軌跡優化。

焊縫跟蹤系統技術優勢

強抗干擾能力:專門優化的光學系統能夠有效抑制高反光表面的鏡面反射影響;

亞毫米級精度:焊接跟蹤精度最高可達0.01mm,滿足高精度焊接要求;

毫秒級響應:系統響應時間小于10ms,確保焊接過程連續穩定;

廣泛適應性:可適用于不銹鋼、鋁合金、拋光金屬等多種高反光材料;

效率提升:提升焊接效率,減少返工率和材料浪費;

智能學習能力:系統具備自學習功能,能夠根據焊接歷史數據優化跟蹤策略。

過濾器罐體自動焊接難題

過濾器罐體通常為不銹鋼高反光材質,表面反射強烈且形狀復雜,讓其焊接面臨多重困難:

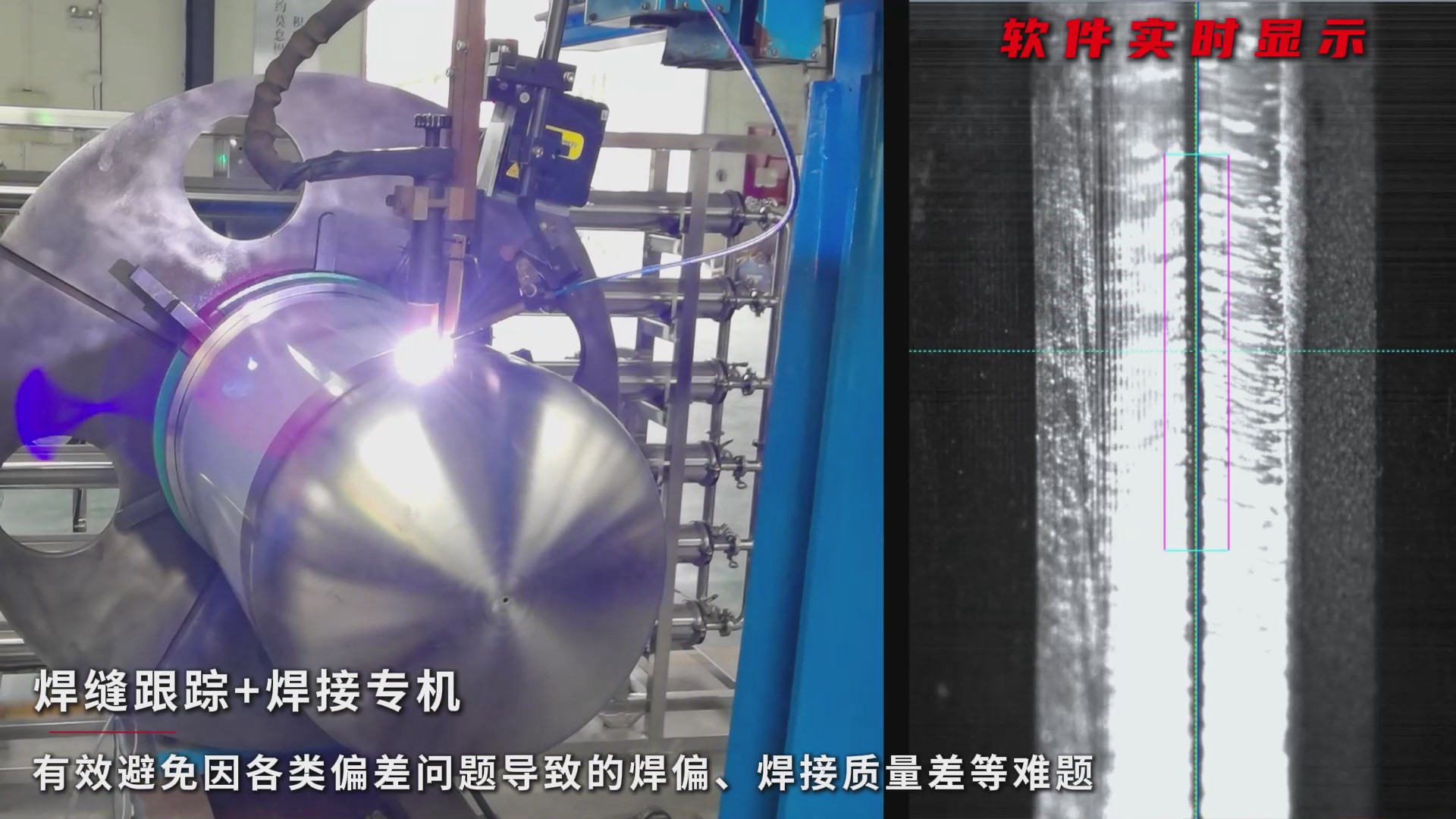

工件材質與表面特性帶來的視覺干擾:過濾器罐體多采用不銹鋼、鋁合金等耐腐蝕材料,這些材料表面光潔度高,在焊接過程中極易產生強烈的電弧光和工件自身的鏡面反射,傳統的視覺跟蹤手段難以有效捕捉清晰的焊縫圖像,導致跟蹤失效或精度低下。

工件一致性與裝夾誤差:即使在批量生產中,由于板材下料精度、卷圓、焊接(預焊)、裝配等工序的累積誤差,過濾器罐體工件的實際尺寸和相對位置也可能存在一定偏差。傳統自動化焊接設備按照固定程序運行,無法適應這些偏差,易導致焊偏。

焊接熱變形:焊接過程中產生的局部高溫會導致工件產生熱變形,這種動態的變化導致焊縫位置的不確定性,需要焊接跟蹤系統具備實時調整功能。

人工示教效率低:手動編程或人工示教成本高,生產節拍難以提升。

創想智控解決方案

針對以上問題,創想智控推出激光焊縫跟蹤系統解決方案:

高性能激光視覺傳感器:專為高反光工件設計,輕松穿透反光干擾,實時獲取焊縫信息。

智能算法與機器人協同:結合軌跡預測與偏差修正,實現焊槍動態調整,保證焊縫精準。

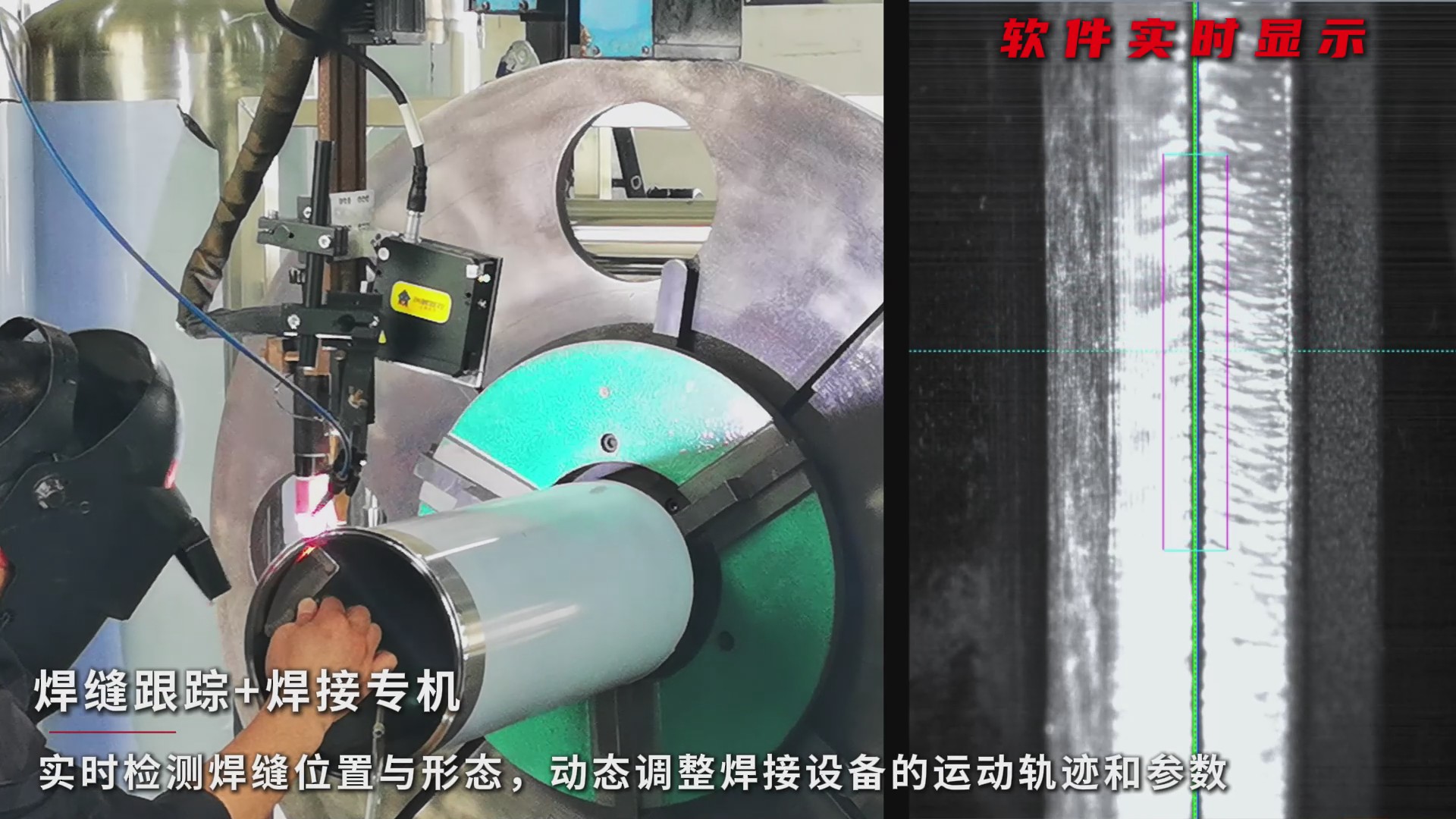

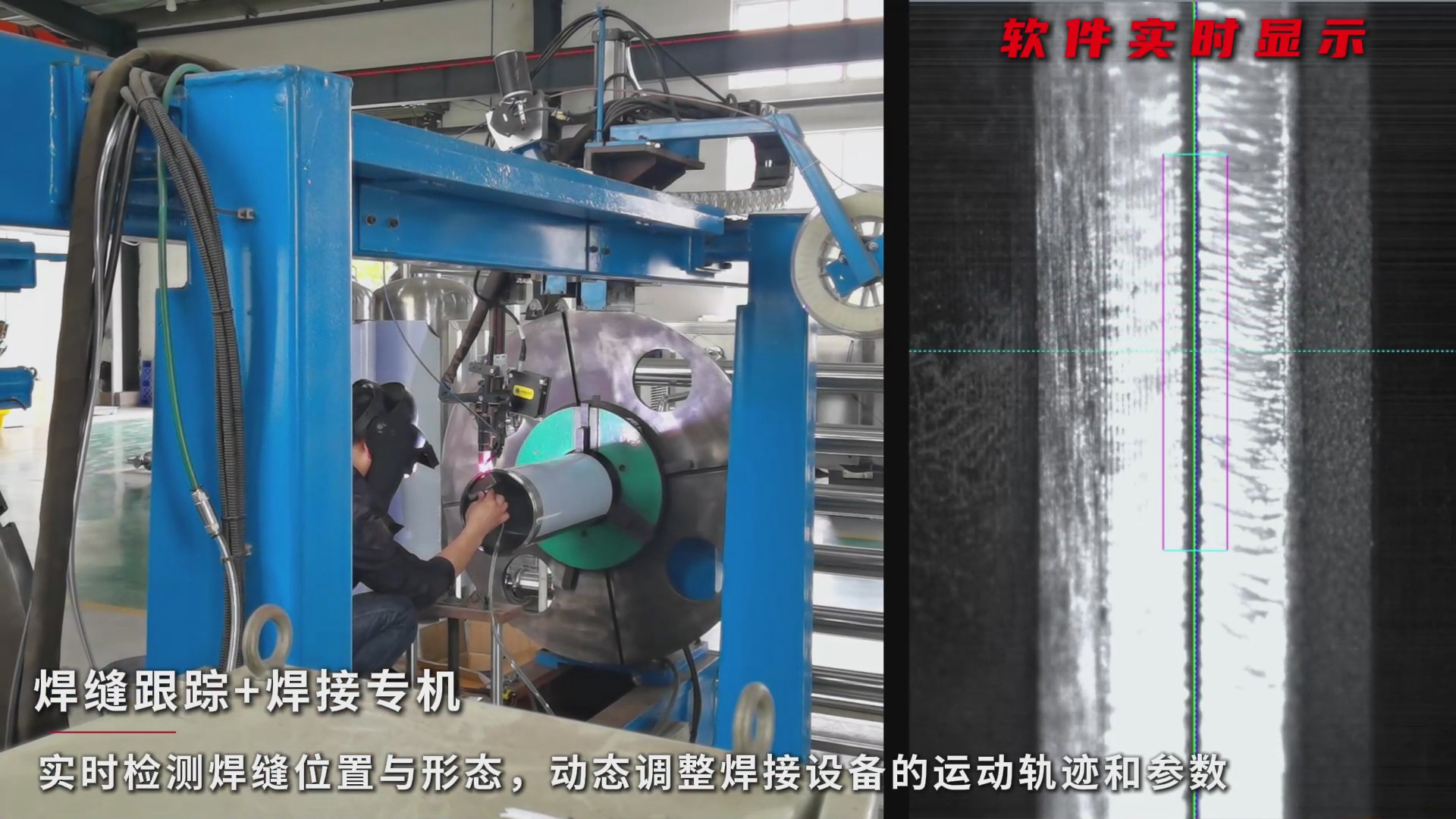

一體化焊接專機:系統與焊接機器人、控制軟件深度集成,支持不同規格罐體的快速切換。

可視化監控與數據追蹤:焊接過程全程監控,焊縫圖像、軌跡及參數可記錄,便于質量追溯與優化。

應用案例

在某大型過濾器制造企業,引入了創想智控焊縫跟蹤系統,對其現有的多臺過濾器罐體焊接專機進行了升級改造。根據其罐體特點和焊接工藝,選擇了高精度激光視覺一體化傳感器,并針對不銹鋼高反光特性進行了專項算法優化。該系統成功解決了不銹鋼罐體高反光導致的跟蹤難題,焊縫成形美觀、均勻,未焊透、咬邊、焊偏等缺陷大幅減少,且焊接過程穩定,無需頻繁停機調整,為該企業在高端過濾器制造市場贏得優勢。

創想智控焊縫跟蹤系統通過激光視覺一體化技術,為過濾器罐體及類似高反光工件焊接提供高精度、智能化解決方案。未來,創想智控將繼續深耕于工業智能焊接領域,不斷創新技術,為更多制造企業提供更具價值的自動化焊接解決方案。