壓力容器制造行業中,焊接工藝一直是影響產品質量與安全性能的重要因素。尤其是氟氣罐等高標準氣體容器,對焊縫的密封性、強度和一致性都有著極高的要求。創想智控自主研發的激光焊縫跟蹤傳感器,憑借高精度識別與實時糾偏能力,正在成為焊接裝備智能化升級的重要技術,在氟氣罐焊接等對精度與穩定性要求極高的應用場景有著不可替代的作用。

激光焊縫跟蹤傳感器

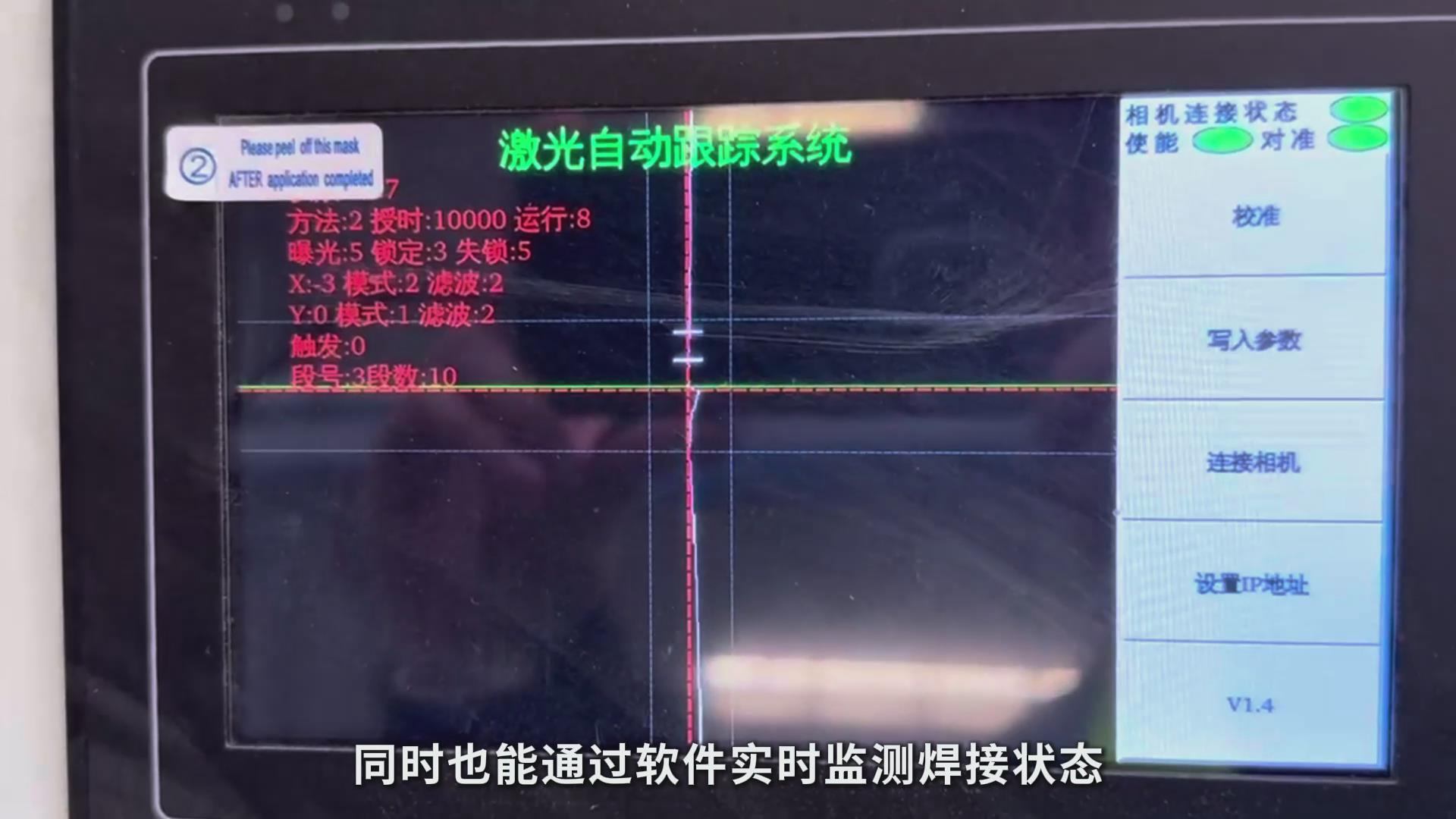

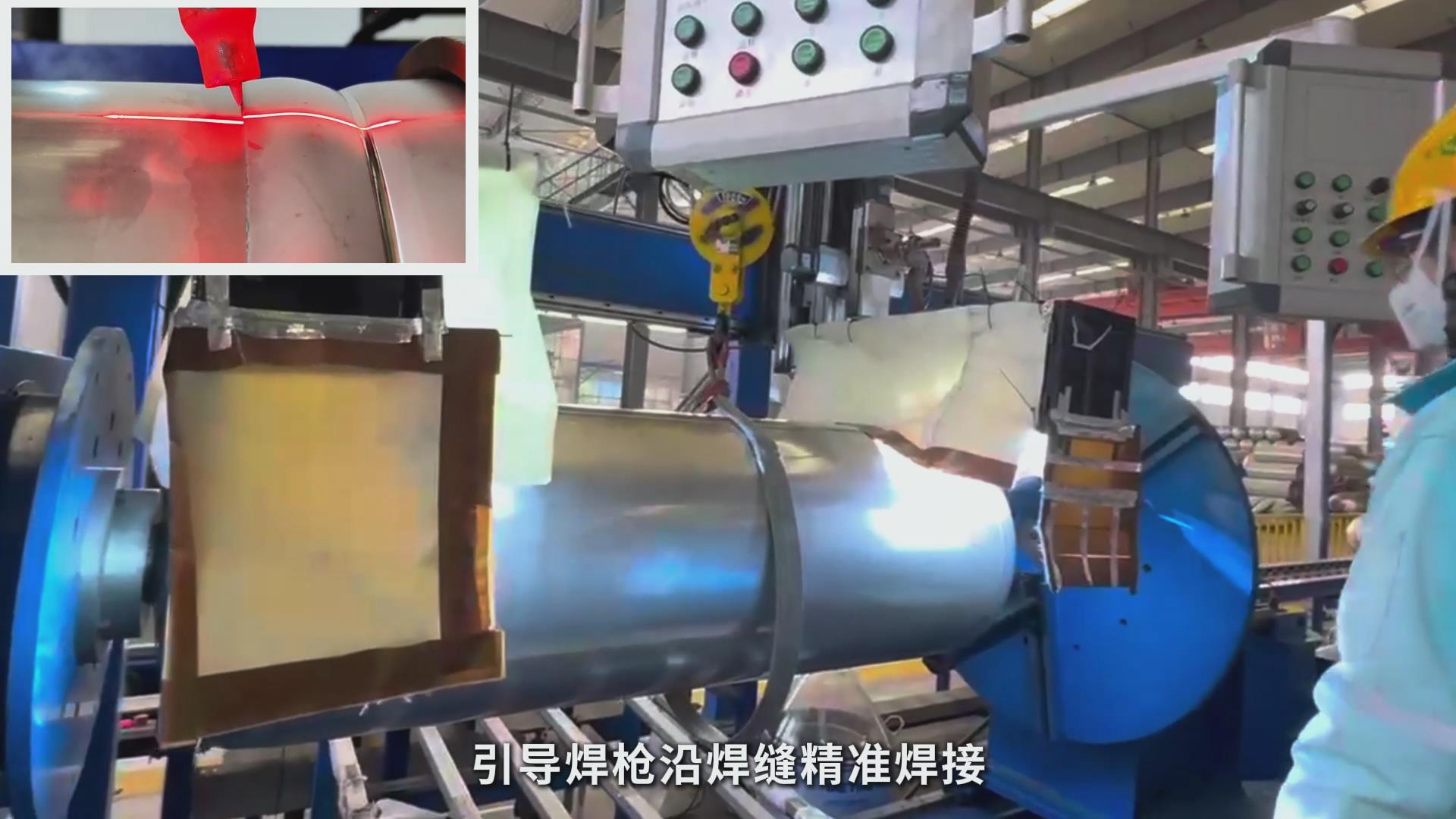

創想智控激光焊縫跟蹤傳感器通過激光輪廓掃描技術,實時采集焊縫位置、形狀與高度信息。系統內置智能識別算法,可自動識別不同類型的焊縫特征點,如坡口中心、熔合邊等,并根據掃描數據實時修正焊槍左右及上下偏差。

相比傳統人工反復示教方式,焊縫跟蹤傳感器實現了,自動識別焊縫信息,智能規劃焊接軌跡,為復雜構件的高精度自動化焊接提供了技術保障,尤其適用于氣體容器、壓力設備等需要高一致性焊接質量的行業。

氟氣罐自動焊接難題

氟氣罐屬于高壓氣體容器,其焊接過程存在以下難題

結構復雜:氟氣罐通常為圓柱或異形結構,焊縫路徑彎曲多變,對焊接軌跡的控制要求較高;

熱變形嚴重:焊接過程中熱輸入大,容易引起工件形變量增大,焊縫位置發生偏移;

示教繁瑣:傳統示教方式需人工逐點編程,不僅耗時費力,還難以應對批量變化;

精度要求高:氟氣罐對焊接密封性與成型質量有嚴格標準,微小的焊縫偏差都可能影響產品安全。

激光焊縫跟蹤系統的優勢

在氟氣罐焊接專機中集成創想智控激光焊縫跟蹤系統后,顯著提升了焊接過程的智能化程度,主要有以下優勢:

自動識別焊縫位置:實時掃描焊縫,不依賴固定軌跡或示教路徑;

動態糾偏引導焊槍:根據掃描結果智能調整焊接路徑,應對變形和裝夾誤差;

焊接質量更穩定:避免偏焊、虛焊和燒穿等問題,提升焊縫成型一致性;

減少人工干預:一鍵啟動自動跟蹤,大幅減少人工示教與調整時間;

提升生產效率:自動化程度提高后,整體焊接節拍明顯優化,單位產出增加。

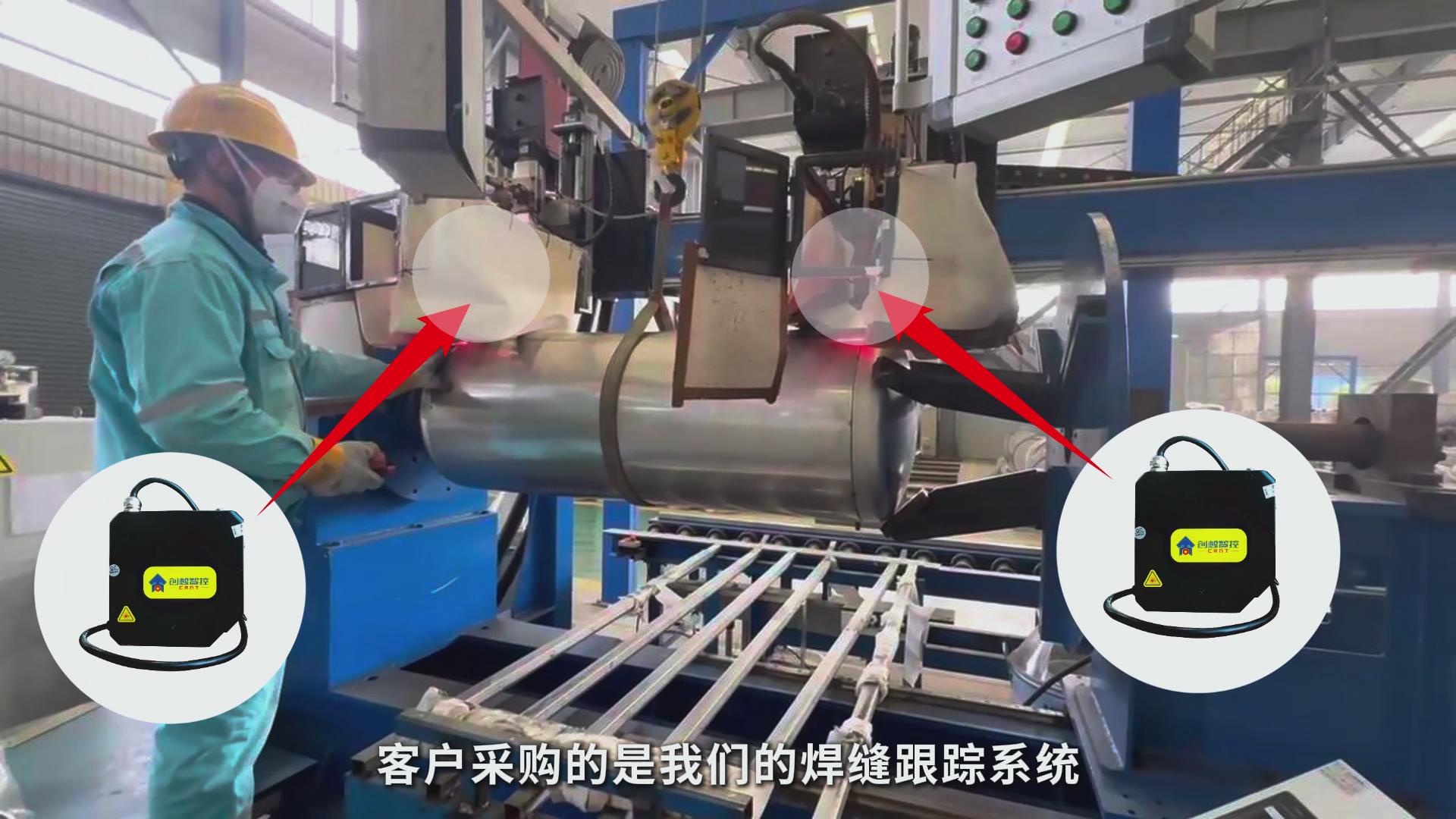

應用案例

某氣體設備制造企業在氟氣罐焊接專機中集成創想智控激光焊縫跟蹤系統后,焊接效率與質量都有了很大的提升。原本由于工件變形和夾持誤差導致的偏焊問題,使用實時跟蹤功能得到有效解決;系統可適應不同批次產品的微小尺寸差異,無需頻繁人工示教,減少了焊接返工率。

面對制造升級與市場競爭,焊接自動化技術正成為企業突破瓶頸的重要手段。創想智控高精度激光焊縫跟蹤技術,為壓力容器制造行業注入智能化的助力。未來,創想智控將持續深耕焊接智能化領域,提供更穩定、更靈活、更高效的解決方案,攜手更多制造企業邁向智能制造新時代。